服务热线: 18015509149

当前位置: 首页 > 行业资讯 > 端子压接检查方法有哪些?

发布时间:2025-10-24

端子压接的质量检查是一个系统性的过程,涵盖了从预防、过程控制到最终验证的各个环节。以下是目前工业界,尤其是汽车、航空航天等高可靠性领域,普遍采用的检查方法。

这些方法可以分为两大类:过程控制方法和破坏性检验方法。

这些方法在压接生产过程中执行,旨在实时监控并确保每一个压接的质量。

方法:使用精密千分尺或在线激光测高仪,对压接后的端子剖面高度进行测量。

标准:必须严格符合端子制造商规定的压接高度范围。这是最关键的过程控制参数。

重要性:压接高度直接决定了压接的松紧度。过高则过松(电阻大、拉拔力不足);过低则过紧(损伤金属线丝)。

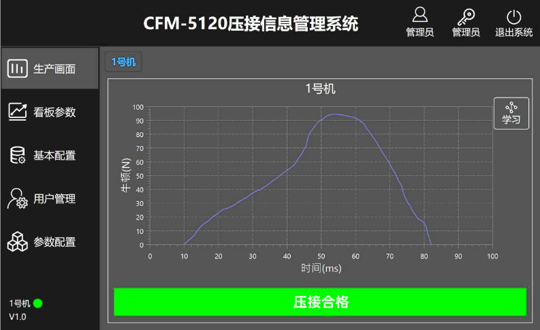

方法:在压接机上安装压力监控比如飞母托米的CFM-5120,实时监测并记录每一次压接的力-行程曲线。

优势:可以发现压接高度检查无法发现的问题,例如:模具磨损、端子材料厚度变化、有异物等。如果压力曲线超出合格范围,设备会自动报警并标记该产品。

方法:使用工业相机对压接完成品进行自动拍照,通过图像处理算法检查:

端子位置:是否在正确位置压接。

线丝刺出:是否有铜丝刺出压接筒外。

喇叭口:压接筒入口和出口是否有标准的喇叭口(防止割伤线丝和绝缘皮)。

绝缘皮压接:绝缘皮压接的位置和紧度是否合适。

应用:全自动压接机的标准配置,高效且可靠。

这些方法需要破坏样本以进行深入分析,通常按批次(如每4小时/每班次)进行抽样,以验证过程控制的稳定性。

方法:将压接好的端子固定在拉力测试机上,对电线施加轴向拉力,直至电线被拉出或拉断。记录最大拉力值。比如飞母托米的智能型拉力试验机CFM-03

标准:拉力值必须大于标准规定的最小值(如QC/T 29106等)。电线应断裂在压接区之外的导体部分,而不是从端子中被拉出,这是压接牢固的黄金标准。

目的:直接检验压接的机械强度。

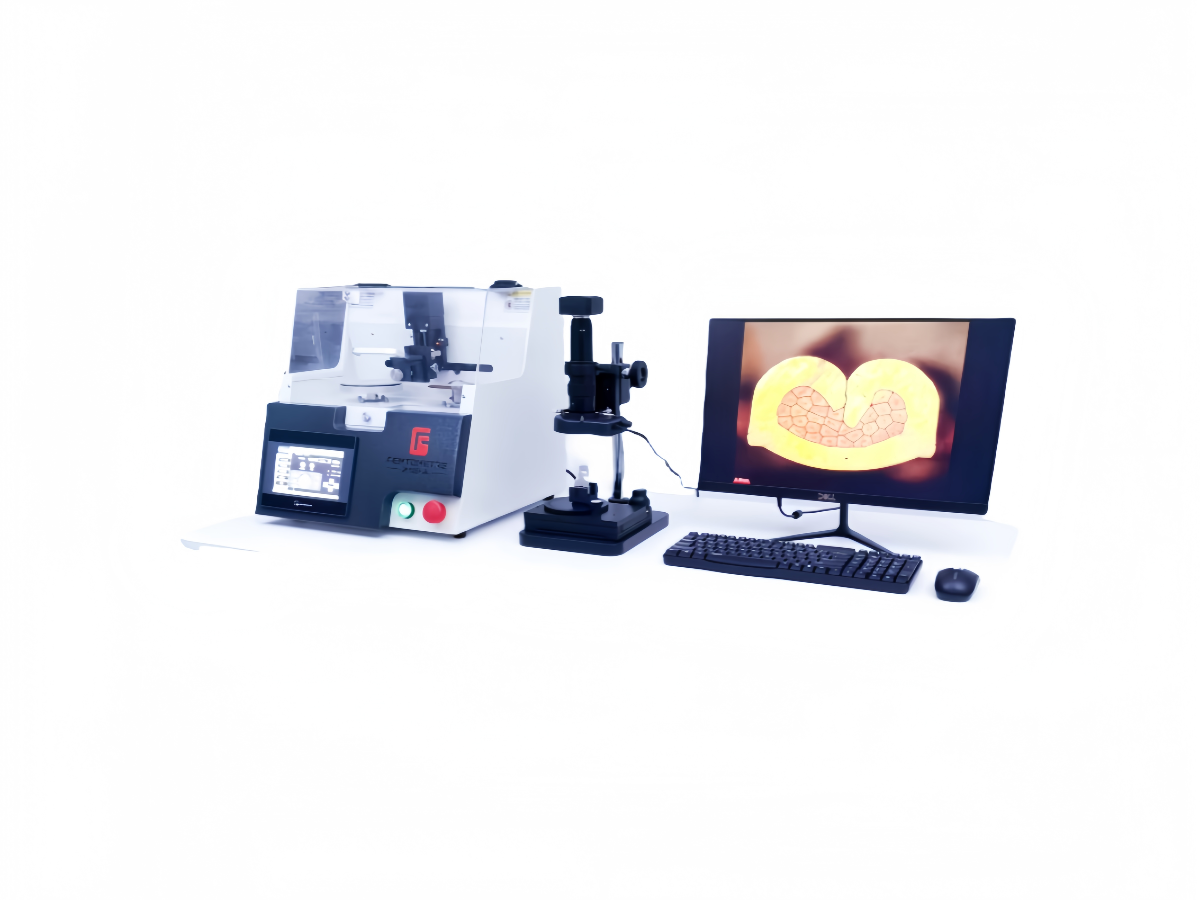

方法:这是最权威、最精密的分析方法。

现在市面有多款截面分析仪,比如飞母托米的FM-Section4D全自动端子截面分析仪可以满足此需求

可检查项目:

空隙率:导体内部未被填满的空隙比例。空隙率越低越好。

压缩比:导体被压缩的程度。

线丝变形:是否所有线丝都已变形并紧密接触。

触底情况:导体是否与压接筒底部完全接触。

绝缘皮压接状态:是否有效压紧绝缘皮而又未损伤导体。

重要性:这是验证压接工具、工艺参数设置是否完美的终极手段。

方法:在放大镜或体视显微镜下,由经过培训的检验员对破坏后的样本进行观察。

可检查项目:

内部线丝分布:是否均匀、有无断裂。

压接痕迹:压接模具的轮廓是否清晰、对称。

底部厚度:压接筒底部材料是否过薄或有裂纹。

生产线上:100%进行压接高度监测和视觉检查,有条件的加上压接力监测器。

定期抽样:将样本送往实验室进行拉拔力测试。

工艺设定与变更时:必须进行金相切片分析/端子截面分析,以确认工艺参数是最优的。

通过这套组合拳,可以最大限度地确保每一个端子压接都安全、可靠。